Jak przygotować plik do frezowania?

Jak przygotować plik do frezowania? Przewodnik krok po kroku

Frezowanie jest jedną z najpopularniejszych metod obróbki materiałów, szczególnie w dziedzinie produkcji prototypów, elementów maszynowych oraz elementów artystycznych. Kluczowym elementem tego procesu jest właściwe przygotowanie projektu modelu do frezowania. Dzisiaj przedstawimy krok po kroku, jak przygotować plik do frezowania.

1. Wybierz odpowiedni program do modelowania

Pierwszym krokiem jest wybór odpowiedniego oprogramowania do projektowania modelu. Na rynku istnieje wiele programów, takich jak Rhino, AutoCAD, SolidWorks, Fusion 360 czy Blender, które oferują różnorodne funkcje i narzędzia potrzebne do stworzenia trójwymiarowego modelu.

2. Stwórz model 3D

Kiedy już wybierzesz program, zacznij od stworzenia modelu 3D. Pamiętaj, że projekt musi być dokładny i uwzględniać wszystkie wymagane detale oraz tolerancje. Warto również pamiętać o specyfikacji materiału, z którego zostanie wykonany model, aby dostosować parametry odpowiednio.

3. Dostosuj geometrię do procesu frezowania

Po stworzeniu modelu 3D, należy dostosować geometrię do procesu frezowania. W zależności od używanych narzędzi i maszyn, konieczne może być modyfikowanie kształtu, usunięcie ostrych krawędzi czy dodanie odpowiednich nacięć lub otworów, które ułatwią obróbkę.

Tak przygotowany plik możesz oddać w nasze ręce. W razie potrzeby skonsultujemy go wspólnie, Poniżej zdradzamy co będzie działo się z nim dalej:

4. Ustaw parametry frezowania

Kolejnym krokiem jest ustawienie parametrów frezowania w programie CAM (Computer-Aided Manufacturing). Parametry te obejmują prędkość obrotową wrzeciona, prędkość posuwu narzędzia, głębokość cięcia oraz strategię frezowania (np. pełne obrabianie, półpełne obrabianie, frezowanie zgrubne).

5. Przygotuj plik do frezowania

Po zdefiniowaniu parametrów frezowania, należy wygenerować odpowiedni plik, który będzie gotowy do przesłania do maszyny CNC. Plik ten zawiera informacje o trajektorii narzędzia, głębokości cięcia i innych parametrach niezbędnych do wykonania obróbki.

6. Przetestuj projekt

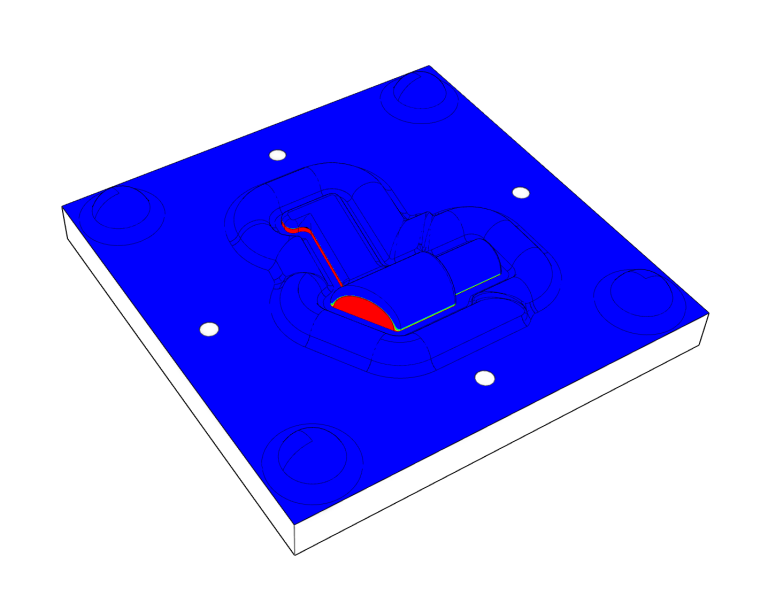

Zanim przejdziesz do frezowania na rzeczywistym materiale, zaleca się przetestowanie projektu na symulacji komputerowej, aby upewnić się, że wszystko działa poprawnie i nie ma żadnych błędów.

7. Monitoruj proces frezowania

W trakcie frezowania warto monitorować proces, aby zapewnić jego prawidłowy przebieg. W razie konieczności można dokonać drobnych korekt na bieżąco.

8. Obróbka wykończeniowa

Po zakończeniu frezowania warto przeprowadzić obróbkę wykończeniową, aby usunąć wszelkie niedoskonałości i uzyskać ostateczny, gładki wygląd produktu.

Przygotowanie projektu modelu do frezowania wymaga staranności, precyzji oraz znajomości procesu frezowania. Ścisłe przestrzeganie powyższych kroków zapewni efektywną i skuteczną realizację projektu, prowadząc do otrzymania wysokiej jakości produktu końcowego. Więcej o frezowaniu przeczytasz na naszej stronie.

Jak przygotować plik do frezowania formy do kompozytu? Praktyczne porady

Dlaczego używamy modeli powierzchniowych zamiast powierzchni mesh

Używanie powierzchni mesh (siatki) do frezowania może wiązać się z pewnymi ograniczeniami i wyzwaniami. Siatka składająca się z trójkątnych lub innych elementów jest jedynie przybliżeniem rzeczywistego kształtu powierzchni, co może prowadzić do niedokładności w obróbce, zwłaszcza w przypadku precyzyjnych zastosowań. Złożone, nieregularne kształty utrudniają frezowanie, a brak dokładnych informacji o strukturze powierzchni wpływa na kontrolę nad procesem.

Naddatki technologiczne dla optymalizacji procesów produkcyjnych

Dodawanie naddatków technologicznych to istotny krok dla efektywnego procesu produkcyjnego. Inżynier musi zidentyfikować obszary, które wymagają dodatkowej obróbki, takie jak frezowanie czy wiercenie, i odpowiednio dostosować projekt 3D, aby uwzględnić te procesy.

Wprowadzenie kołnierzy, zaokrągleń i ich znaczenie funkcjonalne

Dodanie odpowiednich kołnierzy i zaokrągleń do modelu 3D przygotowywanego do produkcji formy kompozytowej jest kluczowym krokiem, mającym istotne znaczenie funkcjonalne w procesie produkcyjnym. Kołnierze stanowią powiększenia geometryczne na krawędziach formy, które pozwalają na łatwiejsze i bardziej precyzyjne oddzielenie formy od kompozytu po zakończeniu procesu utwardzania. Są one nie tylko istotne dla poprawy trwałości formy, ale także mają zastosowanie w minimalizowaniu ryzyka uszkodzeń czy zarysowań powierzchni kompozytu podczas demontażu formy. Jest jeszcze druga ważna funkcja kołnierzy- taka jak płytki wybiegowej przy spawaniu – uzyskanie parametrów (grubości, przesycenia) na finalnym końcu wyrobu po obcięciu naddatków.

Precyzyjna kontrola kątów odformowania

Odpowiednia kontrola kątów umożliwia płynne odformowanie kompozytu, minimalizując ryzyko zaczepienia materiału podczas procesu odformowania. Ponadto, precyzyjne kąty odformowania mogą znacząco wpływać na łatwość demontażu formy oraz skrócenie czasu cyklu produkcyjnego.

Piotr Ptaszkiewicz

SOFIC CNC Prototyping Department

tel: +48 535 400 747

e-mail: cnc@sofic.pl